產品/系統概述

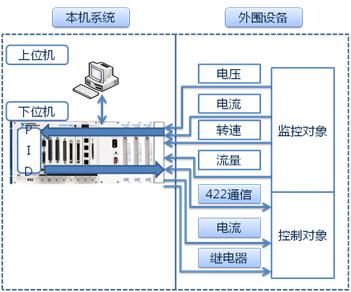

航天沖壓發動機測控系統是對航天沖壓發動機供油系統而設計的測控系統,系統采用高性能PXI硬件平臺及信號調理設備。系統對壓力、轉速、流量等傳感器信號進行采集,并通過422進行儀器數據的讀取與控制,其中測控系統采集到的數據將參與PID控制,其中測試與控制系統分為上下位機兩部分。下位機是實時系統,使用LabVIEW中內嵌的分析和控制函數進行反饋系統控制,實現的算法能直觀的對應于系統示意圖,嚴格保證控制精度以及控制時間。應用程序執行效率高,可以對相關參數進行自定義配置。

航天沖壓發動機系統分為上下位機兩部分,采集壓力、轉速、流量等傳感器信號,并使用422進行某些數據的讀取與控制,其中測控系統采集到的某些數據將參與PID控制。

|

類別 |

主要功能 |

描述 |

|

系統功能 |

數據采集記錄及控制功能 |

上位機完成對采集器的配置并向實時采集控制器發送運行指令后,實時采集控制器便可獨立的長時間不間斷的穩定運行,實現高可靠性的數據采集記錄以及控制。 |

|

測試檢測及控制功能 |

下位機由PXI以及SCXI構成。下位機主要負責信號的調理,以及數據采集和存儲,并且通過以太網進行數據的傳輸。下位機可分為控制和采集兩部分。下位機采集控制系統包括一個高實時性和可靠性實時操作系統的控制器,以及若干特定模塊。上下位機通過網絡進行通信。 |

|

|

軟件功能 |

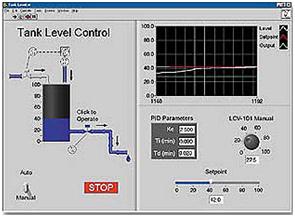

PID控制功能 |

通過使用LabVIEW中內嵌的控制仿真函數庫,可進行高精度快速的PID控制。 |

|

界面顯示 |

實時顯示測試監控對象的一些物理參數:電壓、電流、轉速、流量。 |

整個測控系統,除了測試監控對象的一些物理參數,例如:電壓、電流、轉速、流量外,還實現了對被測對象的控制。通過使用LabVIEW中內嵌的控制仿真函數庫,可進行高精度快速的PID控制。且從測試到控制整個過程無縫結合,提高了系統的可靠性。下位機系統中的PXI控制器是業界第一款面向高性能3U

PXI系統的四核控制器,在這種性能優越的控制器中,配備Real

Time嵌入式系統,保證高優先級的數據采集任務優先執行,時間精確性和穩定性高,保證數據采集長時間穩定運行。

使用RT操作系統,保證了PID控制時間。相對于Windows操作系統而言,RT操作系統將PID控制頻率提高了上千倍。在Window系統下,PID控制頻率理論值僅10~100Hz。而在RT操作系統下,PID控制頻率所能達到的控制頻率將如下表所示,該控制頻率根據PID循環個數決定。

|

Number of PID Loops |

(PID Control Toolset 6)Rate in Hz |

|

1 |

40000 |

|

2 |

27000 |

|

4 |

18000 |

|

8 |

10000 |

|

16 |

5000 |

|

32 |

2400 |

應用領域

燃油供給系統是發動機較易發生故障的系統之一,其技術好壞直接影響發動機的動力性和工作穩定性。在不同的工況下,要求發動機供油系統供油量也迅速隨之變化,且在工況不變時,供油量需保持恒定。航天沖壓發動機測控系統主要根據采集到的壓力、轉速等數據實現對供油量的閉環控制。